|

Dziewiarstwo

Kolejny zakład włókienniczy, który odwiedziliśmy przygotowując reportaże z cyklu "Praca ludzka" potwierdza regułę, że zmiany parku maszynowego oraz organizacji pracy pozwalają na zminimalizowanie liczby wypadków i zagrożeń. A wypadki, które się zdarzają, nie są związane z ruchem maszyn czy specyfiką produkcji, są to najczęściej stłuczenia i upadki.

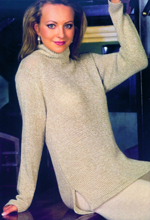

Cykl produkcyjny jest stosunkowo krótki - wydziały: dziewiarni, wykończania, prania, konfekcyjny. "Olimpia" specjalizuje się przede wszystkim w produkcji kamizelek, garsonek, bluzek, półgolfów, golfów, sukienek i spódnic. Produkuje ich około 700-800 tys. sztuk rocznie. Podstawowym surowcem są przędze dziewiarskie w postaci nawojów kupowane tylko za granicą, głównie we włoskich i francuskich przędzalniach. Polskie przędze nadal nie odpowiadają wymogom stawianym nowoczesnym wyrobom dziewiarskim.

Cykl produkcyjny jest stosunkowo krótki - wydziały: dziewiarni, wykończania, prania, konfekcyjny. "Olimpia" specjalizuje się przede wszystkim w produkcji kamizelek, garsonek, bluzek, półgolfów, golfów, sukienek i spódnic. Produkuje ich około 700-800 tys. sztuk rocznie. Podstawowym surowcem są przędze dziewiarskie w postaci nawojów kupowane tylko za granicą, głównie we włoskich i francuskich przędzalniach. Polskie przędze nadal nie odpowiadają wymogom stawianym nowoczesnym wyrobom dziewiarskim.

(...)

Dzianie

Zakupiona za granicą przędza trafia najpierw do składu celnego, który jest własnością zakładu. Pozwala to na pobieranie przędzy do produkcji zgodnie z zapotrzebowaniem, bez płacenia wysokiego cła od razu za całą partię.

W zakładzie zatrudnionych jest 370 osób. Zatrudnienie jest stabilne, ale wciąż wzrasta wydajność i możliwości produkcyjne. Między innymi dzięki zakupowi bardzo nowoczesnych japońskich maszyn SHIMA SEIKI, które w znacznym stopniu ograniczają konfekcjonowanie (zszywanie poszczególnych elementów), gdyż zgodnie z wprowadzonym programem dzieją od razu różnego rodzaju pliski, kołnierzyki, kieszonki, dziurki. Dzięki temu znacznie wzrasta też jakość.

Pracownik przywozi z magazynu nawoje przędzy i zakłada je na maszynę dziewiarską (nitki są zakładane przez prowadniki do wodzika). Maszyny dziewiarskie dzieją poszczególne elementy np. sweterka: przód, tył, dwa rękawy. Proces dziania danej sztuki zaczyna się zawsze od ściągacza; po zakończeniu następuje zrzucenie półfabrykatu, a pracownik odcina nitkę. Następnie są one zszywane na wydziale konfekcji. Odrębne maszyny robią pliski, patki, kieszonki, które są później doszywane. Stare typy maszyn dzieją półprodukty w postaci prostokątów - po wycięciu rękawa z takiego prostokąta zostaje 30% odpadu. Zakład ze względu na duże straty materiałowe będzie odchodził od tego typu produkcji. Nowsze maszyny dzieją całe gotowe (odpasowane) elementy. Najnowsze SHIMA SEIKI dzieją całe sweterki i bluzki, łącznie nawet z kołnierzykami czy patkami. Ubrania dziane przez takie maszyny nie mają szwów na łączeniach tyłu z przodem i z rękawami. Takie wyroby są cenione przez klientów.

Większość maszyn jest tak zabudowana, że pracownicy nie mają dostępu do części ruchomych, stwarzających zagrożenie. Poza tym otwarcie osłony powoduje natychmiastowe wyłączenie maszyny. Maszyny oprócz wyłączników krańcowych posiadają rozbudowany system czujników zapewniających prawidłowość procesu technologicznego, które sygnalizują błędy np. w procesie dziania. Z tym, że im nowocześniejsze maszyny, tym mniejsze prawdopodobieństwo wystąpienia błędu w produkcji.

Konfekcjonowanie

Konfekcjonowanie to zszywanie z dzianych elementów gotowych wyrobów: swetrów, bluzek itd. Stosowane są do tego celu różne standardowe maszyny, np. overlocki, dwuigłówki, łączarki, sczepiarki. Po zszyciu przodu, tyłu i rękawów oraz zabezpieczeniu dekoltu (tzw. szycie wstępne) sweter może trafić do prania (zależy to od typu przędzy), a na pewno kierowany jest do pierwszego prasowania. Potem wraca na wydział konfekcji, gdzie na łączarkach następuje doszywanie plisek, kołnierzy itp.

Zakład szczególnie dba o oświetlenie na stanowiskach konfekcjonowania - praca ta wymaga dużej precyzji i znacznie obciąża wzrok. Poza tym złe oświetlenie odbiłoby się na pewno na wydajności pracy. Praca na tym wydziale jest ciężka nie tylko ze względu na znaczne obciążenie narządu wzroku, ale również przez wymuszoną pozycję ciała przy maszynach.

Prasowanie

Żeby nadać wyrobowi gotowemu ładny wygląd, trzeba go wyprasować. Zakład używa do tego celu nowoczesnych włoskich prasowalnic. Półfabrykat, który dotarł tu po szyciu wstępnym, jest naciągany na filc, wymuszający wymiary produktu. Na tej podkładce z filcu umieszczany jest pod prasą prasowalniczą. Temperatura i docisk sterowane są w zależności od technologii i użytego surowca. Na osobnym stanowisku żelazkami odprasowuje się dekolty, żeby się dobrze układały.

Panie, które prasują, nalepiają na poszczególnych sztukach odzieży swoje numerki, żeby było wiadomo, kto daną czynność wykonał. W podobny sposób robią pracownicy na innych etapach produkcji. W wypadku reklamacji wiadomo, do kogo się zwrócić. Każda sztuka jest przeglądana przed zapakowaniem, żeby do klienta nie dotarł towar uszkodzony. Na razie produkty po prasowaniu trzeba przewozić do brakowania na wydział konfekcji. Już niedługo oddział brakowania zostanie usytuowany w pobliżu stanowisk prasowalniczych. Brakarki sprawdzają m.in., czy wymiary produktu są właściwe, czy nie ma uszkodzeń i zabrudzeń. Potem nalepiają etykiety reklamowe i informacyjne (jak prać), pakują produkty w torebki foliowe i wrzucają do wózków. Następnie pakowaczki pakują produkty po 20, 30 sztuk do kartonów.

Panie, które prasują, nalepiają na poszczególnych sztukach odzieży swoje numerki, żeby było wiadomo, kto daną czynność wykonał. W podobny sposób robią pracownicy na innych etapach produkcji. W wypadku reklamacji wiadomo, do kogo się zwrócić. Każda sztuka jest przeglądana przed zapakowaniem, żeby do klienta nie dotarł towar uszkodzony. Na razie produkty po prasowaniu trzeba przewozić do brakowania na wydział konfekcji. Już niedługo oddział brakowania zostanie usytuowany w pobliżu stanowisk prasowalniczych. Brakarki sprawdzają m.in., czy wymiary produktu są właściwe, czy nie ma uszkodzeń i zabrudzeń. Potem nalepiają etykiety reklamowe i informacyjne (jak prać), pakują produkty w torebki foliowe i wrzucają do wózków. Następnie pakowaczki pakują produkty po 20, 30 sztuk do kartonów.

Ostrożnie z prądem

Dwa najważniejsze zagrożenia w zakładach dziewiarskich, które odwiedziliśmy, to zagrożenie prądem elektrycznym i zagrożenie przy zapieraniu plam na dzianinach i przy obsłudze pralnic. Zasilanie prądem jest powszechne w zakładzie; z tego względu dba się o sprawność instalacji, wyłączników bezpieczeństwa, właściwe uziemienie maszyn itd. Poniżej dopuszczalnych norm są stężenia i natężenia czynników szkodliwych, takich jak zapylenie, hałas, wibracja. W 2000 r. w zakładzie zdarzyło się 5 wypadków przy pracy. Z tego dwa związane były bezpośrednio z pracą: ukłucie igłą dziewiarską i potknięcie o podest przy maszynie prasowalniczej. Najczęściej zdarzają się upadki wskutek potknięć. Spowodowane jest to brakami inwestycyjnymi: w dziewiarni jest jeszcze stara zniszczona podłoga z nierównościami. Podłogi są stopniowo wymieniane i wkrótce problem powinien zostać rozwiązany.

Przed laty w licznych dziewiarniach barwiono przędzę, co wiązało się z wieloma zagrożeniami, głównie niebezpiecznymi substancjami chemicznymi. Obecnie dziewiarnie kupują prawie wyłącznie przędze barwione. Przędzalnie barwią przędze zgodnie z wymaganiami, nie ma więc potrzeby utrzymywania własnych wydziałów barwiarskich. Tym bardziej, że proces barwienia jest bardzo kosztowny.

Spore znaczenie dla bezpieczeństwa ma zmiana organizacji przestrzeni w zakładzie. Przed laty była to firma o wiele większa, zatrudniała około 2500 osób. Przy jej projektowaniu hojnie szafowano miejscem, co doprowadziło m.in. do znacznego wydłużenia dróg transportowych. Od kilku lat tak zmienia się miejsca wydziałów, żeby drogi transportowe były krótsze. Zgodnie z wymogami bezpieczeństwa, ergonomii i ekonomii pracy zmienia się ustawienia maszyn. Jedną z podstawowych rzeczy jest nadal dbałość o bezpieczeństwo w przejściach między maszynami i na drogach transportowych. Chodzi tu przede wszystkim o zapewnienie właściwej odległości między maszynami, oznakowanie i niezastawianie dróg transportowych, właściwą organizację kierunków jazdy wózków. Zmiana organizacji zakładu ułatwiła czytelne oznakowanie dróg transportowych i wyjść ewakuacyjnych. Nadzór zwraca wciąż uwagę, żeby pracownicy zachowywali należytą ostrożność przy wchodzeniu na podesty przy maszynach i schodzeniu z nich.

W zakładzie obowiązuje zróżnicowany system organizacji czasu pracy. Przy obsłudze maszyn SHIMA SEIKI ludzie pracują w systemie czterozmianowym. Natomiast wydział konfekcji pracuje na jedną zmianę. Organizując pracę na tym wydziale brano pod uwagę względy socjologiczne. Przy konfekcjonowaniu pracują same kobiety, które dobrze czują się w pracy między 7.00 a 15.00 i akceptują tę porę ze względów rodzinnych. Po wprowadzeniu tego systemu znacznie wzrosła wydajność pracy.

Jakość i bezpieczeństwo

Od 1998 r. firma posiada certyfikat systemu zarządzania jakości ISO 9001. Ma to duże znaczenie nie tylko dla organizacji pracy, ale i dla wizerunku firmy. Mniej więcej połowa produkcji przeznaczona jest na rynki zagraniczne, wyroby zamawiane są przez renomowane firmy francuskie, angielskie i niemieckie.

Obecnie zakład wdraża system zarządzania bezpieczeństwem pracy na podstawie normy międzynarodowej OHSAS 18001. "Wchodzimy do Unii Europejskiej i chcemy pokazać, że firma potrafi nie tylko eksportować dużo wyrobów wysokiej jakości, ale że również produkuje je bezpiecznie" - mówi Ryszard Lange, dyrektor handlowo-produkcyjny. Na wszystkich stanowiskach pracy zostało ocenione ryzyko (metodą RISK SCORE) - wszystkie wartości są pomijalne. Dla kierownictwa firmy ważne jest to, że ryzyko można precyzyjnie zmierzyć, nie określać go jak dotychczas: małe, średnie, duże. Precyzyjne wyliczenia pozwalają na zmierzenie postępów, porównanie ocen z różnych okresów, łatwe znalezienie przyczyn pogorszenia. Poza tym mając system zarządzania bezpieczeństwem według OHSAS będą rejestrować nie tylko wypadki przy pracy, czy zdarzenia potencjalnie wypadkowe, ale będą przede wszystkim liczyć straty.

System pozwoli więc na w miarę dokładne określenie strat wynikających np. z wypadku i zysków z inwestowania w bezpieczeństwo.

System zarządzania bezpieczeństwem w większym stopniu niż dotychczas angażuje pracowników na każdym szczeblu. Samo wdrażanie zwiększyło ich świadomość w zakresie bhp: były spotkania, szkolenia, w prace nad systemem wciągnięto związki zawodowe. System obliguje pracowników do zgłaszania prawie wypadków, informowania pracodawcy o zauważonych zagrożeniach. Pracownicy aktywni, zgłaszający zagrożenia, będą wynagradzani finansowo (premie uznaniowe).

Moda i marketing

Zakład dziewiarski nie może funkcjonować bez dwóch ważnych działów: projektowania i sprzedaży. W dziale sprzedaży znajduje się ekspozycja wyrobów gotowych, spośród których klienci mogą wybierać i składać konkretne zamówienia według kolorów i rozmiarów. Większość wzorów dzianych na eksport dostarczanych jest przez klientów. Klient przywozi konkretny wzór, a produkty Olimpii wykonane na zamówienie, sprzedawane są pod jego, często bardzo znaną marką.

Od projektowania ubiorów i programowania maszyn zaczyna się właściwie cały cykl produkcyjny. Programy do konkretnych produktów dostarczane są do maszyn na dyskietkach (nowocześniejsze) lub kartach perforowanych (starsze typy). Zakład zatrudnia projektantów, którzy śledzą światowe trendy, jeżdżą na międzynarodowe targi i przygotowują projekty. Wszystkie projekty najpierw oceniane są przez komisję handlową. Następnie wykonuje się pojedyncze sztuki ubiorów według tych projektów, które uzyskały wstępną akceptację. I one są oceniane przez dział sprzedaży. Dopiero potem następuje decyzja o wdrożeniu do produkcji. Przy takiej konkurencji rynkowej trzeba dbać o atrakcyjność kolekcji, żeby pozyskać klientów. W ciągu roku powstaje około 400 wzorów. Projekt podlega obróbce przez programistów, którzy muszą precyzyjnie zaprogramować rządki i sploty. Do samego projektowania komputer nie jest używany. Nie zastąpi pomysłu, zmagania się artysty projektanta z papierem i ołówkiem.

Robert Kozela

fot. Artur Knyziak

Za pomoc w przygotowaniu materiału dziękujemy kierownictwu zakładu OLIMPIA SA w Łodzi, w szczególności Ryszardowi Lange oraz inspektorowi ds. bhp: Wiesławie Hafsztajn.

Dodaj swój komentarz

miabra: Najciekawsze z tego artykułu to fajna laska. Gdzie taką znaleźliście ? (2001-10-26)

Z.W.I.P: pozdrowienia dla miabra (2001-11-22)

inbez: Bardzo ciekawy i przydatny w mojej pracy w treści .Miabra ma racje (2001-12-19)

MAGDA: Jesteście cool (2003-03-11)

Dodaj swój komentarz

|