|

Garbarstwo

W garbarni trudno sobie poradzić z wszystkimi zagrożeniami dla życia i zdrowia ludzi oraz środowiska. Proces garbowania jest skomplikowany, sporo jest przy nim pracy ręcznej, wymaga użycia wielu środków chemicznych oraz maszyn i urządzeń, które mogą stwarzać duże zagrożenia. Można je ograniczać przez hermetyzację procesów, zmianę środków używanych w obróbce skór, wprowadzanie osłon, zakup nowoczesnych maszyn i urządzeń. Najpoważniejsze zagrożenia chemiczne w garbarni to czynniki rakotwórcze: mgły kwasu siarkowego (wykorzystywany w procesie garbowania) i formaldehyd (procesy wykańczania).

Cały proces zaczyna się od przyjęcia skór, które wcześniej muszą być zakonserwowane solą kamienną. Skóry są odsalane mechanicznie: pracownicy wkładają je do maszyny, w której wirujące wały i szczotki usuwają sól. Na tym etapie obróbki pracownicy narażeni są na choroby odzwierzęce, np. grzybice, BSE (choroba "wściekłych krów"), pryszczycę. W zakładach "Skotan", które odwiedziliśmy, w ciągu ostatnich lat nie było żadnych zachorowań tego typu (sprzyjają temu przestrzeganie zasad higieny oraz rzadkość występowania tych chorób w Polsce). Potem skóry są moczone, aby usunąć resztki soli i przywrócić im właściwości, które miały w chwili uboju zwierząt (skóra zawiera wtedy ok. 65% wody). Zarówno bębny do moczenia, jak i innych procesów, w tym garbowania, wykonane są przeważnie z drewnianych klepek. To nie przeżytek, a konieczność: chodzi o utrzymanie właściwej temperatury roztworu (np. przy rozmoczeniu: 25C).

W "Skotanie" obserwowaliśmy proces garbowania głównie skór cielęcych, czyli najdroższego i najbardziej szlachetnego produktu garbarskiego.

Przed garbowaniem

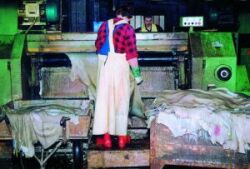

Po rozmoczeniu skóry są odmięśniane - na specjalnych maszynach usuwa się tkankę mięśniową od strony mizdry, żeby można było prawidłowo przeprowadzić następne procesy. Mizdra to część wewnętrzna skóry (od strony przymięsnej); część zewnętrzna to lico, które jest twardsze od mizdry. Odmięśniarki mają odpowiednie zabezpieczenia, wyłączające maszynę i odsuwające noże, w przypadku, gdyby ręce operatora dostały się między wały. Skóry rozmoczone i odmięśnione poddawane są działaniu wapna i środków wspomagających w celu usunięcia sierści, która zostaje rozpuszczona. Ze względu na żrące działanie wapna i pylenie pracownicy muszą używać ochrony indywidualne. Później w specjalnych bębnach skóry są odwapniane i wytrawiane (enzymy usuwają za skóry niepotrzebne białka). Następnie skóra jest piklowana (zakwaszanie w kąpieli z roztworu wodnego kwasu i soli przed garbowaniem chromowym) i garbowana.

W procesach przed wygarbowaniem skóry nie można stosować temperatury wyższej niż 38C, natomiast później barwienie i natłuszczanie prowadzone są w temperaturze nawet do 60C.

Po rozmoczeniu skóry są odmięśniane - na specjalnych maszynach usuwa się tkankę mięśniową od strony mizdry, żeby można było prawidłowo przeprowadzić następne procesy. Mizdra to część wewnętrzna skóry (od strony przymięsnej); część zewnętrzna to lico, które jest twardsze od mizdry. Odmięśniarki mają odpowiednie zabezpieczenia, wyłączające maszynę i odsuwające noże, w przypadku, gdyby ręce operatora dostały się między wały. Skóry rozmoczone i odmięśnione poddawane są działaniu wapna i środków wspomagających w celu usunięcia sierści, która zostaje rozpuszczona. Ze względu na żrące działanie wapna i pylenie pracownicy muszą używać ochrony indywidualne. Później w specjalnych bębnach skóry są odwapniane i wytrawiane (enzymy usuwają za skóry niepotrzebne białka). Następnie skóra jest piklowana (zakwaszanie w kąpieli z roztworu wodnego kwasu i soli przed garbowaniem chromowym) i garbowana.

W procesach przed wygarbowaniem skóry nie można stosować temperatury wyższej niż 38C, natomiast później barwienie i natłuszczanie prowadzone są w temperaturze nawet do 60C.

Garbowanie

Proces odbywa się w dużych drewnianych bębnach. Skóry garbuje się zasadowymi solami chromu trójwartościowego. Do garbowania nie stosuje się rakotwórczego chromu sześciowartościowego. W "Skotanie" dozowanie kwasu siarkowego do bębnów garbarskich odbywa się automatycznie z centralnej pompowni, bez udziału pracowników. Wydział garbunkowy, gdzie bezpośrednio prowadzi się proces garbowania, ma wydajną wentylację oraz nawiew ciepłego powietrza w zimie. Obracające się bębny garbarskie zabezpieczone są specjalnymi osłonami, które można podnieść dopiero po całkowitym zatrzymaniu się bębna.

Proces odbywa się w dużych drewnianych bębnach. Skóry garbuje się zasadowymi solami chromu trójwartościowego. Do garbowania nie stosuje się rakotwórczego chromu sześciowartościowego. W "Skotanie" dozowanie kwasu siarkowego do bębnów garbarskich odbywa się automatycznie z centralnej pompowni, bez udziału pracowników. Wydział garbunkowy, gdzie bezpośrednio prowadzi się proces garbowania, ma wydajną wentylację oraz nawiew ciepłego powietrza w zimie. Obracające się bębny garbarskie zabezpieczone są specjalnymi osłonami, które można podnieść dopiero po całkowitym zatrzymaniu się bębna.

Skóra po wygarbowaniu jest wyżymana i trafia do obróbki mechanicznej: dwojenia i strugania. W dwojarce skóra przechodzi między dwoma wałkami i jest przecinana przez nóż taśmowy wzdłuż na dwie warstwy. Jest to bardzo nowoczesna maszyna, w pełni zautomatyzowana, nóż jest ostrzony na bieżąco. Po przecięciu część od strony lica jest pełnowartościową skórą, a część od strony mizdry (tzw. dwoina) wykorzystywana jest np. do produkcji wyściółek do obuwia. Bardzo ostry nóż taśmowy dwojarki jest dobrze osłonięty. Struganie ma na celu wyrównanie grubości skóry po dwojeniu. W strugarkach pracuje wiele noży nabitych na obrotowy wał; maszyny mają osłony i listwy bezpieczeństwa z wyłącznikami krańcowymi - jeśli pracownik przesunie ręce za daleko i dotknie zderzaka, to maszyna jest natychmiast wyłączana i odchyla się cały stół operatorski. Potem skóry w zależności od przeznaczenia są sortowane na: odzieżowe, galanteryjne, podszewkowe czy obuwiowe.

Wykańczanie

Skóry wygarbowane, w stanie wet-blue mają kolor jasnoniebieski. Aby uzyskać żądany kolor, trzeba je barwić. W specjalnych, sterowanych elektronicznie, bębnach trójsekcyjnych skóry poddaje się procesom barwienia, natłuszczania i dogarbowania. Następnie skóry są wyżymane między dwoma wałkami i suszone w suszarni próżniowej: kładzie się je na kilka stalowych, podgrzanych płyt (stołów), które przylegają do siebie, a pompa próżniowa odpompowuje powietrze. Skraca to w znacznym stopniu proces suszenia. Obsługa tej maszyny wymaga pracy zespołowej. Pracownicy nie powinni dotykać blatów rękoma, więc do rozprostowywania skór używa się specjalnych narzędzi. Żeby uniknąć przypadkowego przyciśnięcia rąk między płytami, przy maszynie zamontowane są listwy bezpieczeństwa z wyłącznikami krańcowymi, a jej włączenie wymaga naciśnięcia dwóch oddalonych od siebie włączników.

Skóry można szlifować w maszynach z wałami, na których jest nawinięty drobnoziarnisty papier ścierny (szlifuje się np. mizdrę z przeznaczeniem na welur). Przy maszynach szlifujących zastosowano odpylanie i filtry, żeby chronić pracowników i środowisko. W procesach wykańczania trzeba chronić pracowników przede wszystkim przed kontaktem z formaldehydem, używanym w preparatach do natryskiwania skór. Natryskiwanie apretur wykonywane jest w nowoczesnych agregatach z wieloma pistoletami, zamocowanymi na obracających się ramionach. Apretura wzmacnia odporność skóry i nadaje jej odpowiedni kolor. W Skotanie pracują agregaty do natryskiwania, eliminujące właściwie kontakt człowieka z niebezpieczną substancją. Proces odbywa się w szczelnie zamkniętych komorach z kurtynami wodnymi, które nie dopuszczają do wydostania się na zewnątrz szkodliwych cząstek. Później skóry napina się i podgrzewa w specjalnym tunelu w celu poprawienia ich wyglądu.

Niektóre skóry trzeba zmiękczać, np. świńskie, które po suszeniu są sztywne i papierowate. Do zmiękczania służą m.in. zmiękczarki kołkowe, w których kołki uderzają w skórę leżącą na matrycy. Skórom nadaje się połysk na specjalnych prasach, odpowiednio wentylowanych, co zabezpiecza w wypadku uwolnienia się par formaldehydu pod wpływem temperatury. W zależności od wymagań klientów skóry mogą być także woskowane i polerowane. Zanim skóry zostaną zapakowane, są sortowane i automatycznie mierzone przy wykorzystaniu fotokomórki i komputera.

Ochrona ludzi i środowiska

W zakładzie nie zanotowano w ciągu ostatnich lat przypadków chorób zawodowych, jest jedno podejrzenie o astmę oskrzelową, ale nie ma jeszcze ostatecznego orzeczenia. Wypadki w zakładzie nie są najczęściej związane z ruchem maszyn czy chemikaliami, ale są to np. zranienia nożami przy obcinaniu brzegów skór, mimo wielkiej wprawy pracowników. Jako przykład w szkoleniach i profilaktyce wykorzystują w zakładzie wypadek, który zdarzył się kiedyś "na własne życzenie", jak mówią pracownicy. Operator w trakcie ruchu maszyny, chcąc coś wyciągnąć, włożył rękę pod osłonę, wskutek czego została wciągnięta między bęben i taśmę i złamana w kilku miejscach. Poszkodowany po rehabilitacji wrócił do zakładu. Obciążenie pracą jest tutaj mniejsze niż w garbarniach wyprawiających duże skóry bydlęce. Waga skóry cielęcej, obrabianej w "Skotanie" nie przekracza 10 kg. Duża skóra bydlęca waży nawet ok. 40 kg i np. włożenie jej do odmięśniarki wymaga pracy dwóch ludzi.

Do ochrony środowiska znacznie przyczyniła się budowa nowej gazowej kotłowni, która dostarcza parę technologiczną, ciepłą wodę do wszystkich procesów oraz oczywiście zapewnia ogrzewanie w zimie. Wentylacja połączona jest z filtrowaniem zanieczyszczeń, więc do atmosfery nie trafiają substancje szkodliwe dla środowiska. Przyczyniają się do tego również kurtyny wodne w agregatach natryskowych, które zbierają szkodliwe cząsteczki. Powstające ścieki oczyszczane są w zakładowej oczyszczalni. Emisję szkodliwych substancji chemicznych eliminuje się także przez zmianę środków używanych do procesów technologicznych. Żeby wyprawić jedną tonę skór surowych, w tym zakładzie potrzeba 20 m3 wody i 400 kg środków chemicznych - to i tak jest stosunkowo mało, inne garbarnie zużywają nawet dwa razy więcej. Z hali osobno odprowadzane są ścieki alkaliczne, osobno kwaśne. Wszystkie ścieki trafiają na zakładową oczyszczalnię chemiczną, a potem przesyłane są do miejskiej na oczyszczanie biologiczne.

Osady z oczyszczalni zakładowej są odwadniane na dużej bezobsługowej prasie i składowane na wydzielonym składowisku.

Nowe środki, technologie, apretury są testowane i opracowywane w zakładowym laboratorium. Można tu przeprowadzić w małej skali cały proces garbarski. Badania laboratorium są również istotne ze względu na wymagania producentów, ochronę środowiska i bezpieczeństwo pracy. Skóry ze Skoczowa spełniają np. surowe wymogi producentów obuwia dziecięcego w Niemczech. W ogóle większość wyrobów "Skotanu" trafia na eksport, m.in. do Francji, Niemiec, Austrii. W Polsce kupują je znani producenci obuwia.

Robert Kozela

Fot. Artur Knyziak

Dodaj swój komentarz

Maria Braczko: Naukowy Komitet Sterujący Unii Europejskiej zalecił kategoryzację zakaźności różnych narządów bydła zakażonego BSE, wg której skóra znajduje się w czwartej grupie, gdzie zakaźności takiej NIE WYKRYTO

Tak więc nic dziwnego, a bynajmniej niczyja zasługa, że w garbarni "w ciągu ostatnich lat nie było żadnych zachorowań tego typu " (2002-10-18)

mućka: Ciekawe dlaczego nikt nie wspomniał o fantastycznym zapachu jaki rozchodzi się na terenie garbarni i w jej okolicy... no nic - rozumiem, że nie ma czym sie chwalić. Jestem jednak ciekawa jak ten zakład uporał się z problemem odpadów i zagadnieniem ochrony środowiska? jak działają oczyszczalnie ścieków zakładowych? co się dzieje z gigantycznymi ilościami soli jakie są produktem uboczym przy oczyszczaniu skór z transportu? (2005-10-18)

Dodaj swój komentarz

|