|

Przykłady wydarzeń wypadkowych spowodowanych błędami konstrukcyjnymi i eksploatacyjnymi maszyn

Niniejszy artykuł ma na celu unaocznić projektantom, producentom i użytkownikom maszyn fakt będący fundamentem kształtowania bezpieczeństwa maszyn, nadający absolutny priorytet konstrukcjom bezpiecznym samym w sobie (wewnętrznie) nad innymi środkami. Techniczne środki ochronne oraz informacyjne i ostrzegawcze, aczkolwiek praktycznie nieodzowne i konieczne, z istoty rzeczy pozostają drugorzędne, ponieważ są jedynie reakcją na niedomogi w konstrukcjach maszyn, oczywiście z punktu widzenia zapewnienia bezpieczeństwa podczas ich użytkowania (patrz: dyrektywa maszynowa 2006/42/WE, zał. 1, pkt 1.1.2 Zasady bezpieczeństwa kompleksowego).

tekst:

dr inż. Krzysztof Chodnikiewicz

w latach 1962-1973 pracował w przemyśle, od 1974 do 2004 r. pracownik naukowo-dydaktyczny Politechniki Warszawskiej, w latach 1994-2006 pracownik naukowy The Strathclyde University w Glasgow

dr inż. Stanisław Kowalewski

autor wielu prac naukowo-badawczych, projektowych i eksperckich m.in. w CIOP, a także podręczników, publikacji krajowych i zagranicznych, prowadzi wykłady i warsztaty, laureat ZŁOTYCH SZELEK

There are more things in heaven and earth, Horatio, than are dreamt of in your philosophy.

William Shakespeare (Hamlet)

Nic bardziej nie przekonuje niż dobry przykład, więc powyższą prawdę zilustrowaliśmy trzema wydarzeniami wypadkowymi, do których doszło na prasach mechanicznych (braliśmy udział w analizach powypadkowych). Rozmaite czynniki i zjawiska im towarzyszące można odnosić do wszystkich rodzajów maszyn. W praktyce przemysłowej zdarzają się sytuacje, które teoretycznie zdarzyć się nie powinny. Trzy opisane poniżej przypadki dowodzą jednak, że zdawałoby się niemożliwe staje się realne i niestety często tragiczne. Dwa wypadki śmiertelne, jedno wydarzenie prawie wypadkowe, które także mogło zakończyć się dramatycznie. Przypadek pierwszy dotyczy urządzenia, w którym zastosowano klin, maszynę prostą znaną od czasów prehistorycznych. Mogłoby się wydawać, że jesteśmy w stanie przewidzieć wszystkie sytuacje związane z zastosowaniem klina. Niestety, tak nie jest. W drugiej części omówiono przypadek związany z remontem maszyny zleconym wytwórcy maszyny. Czy wytwórca może przeprowadzić remont wadliwie? Wbrew pozorom, okazuje się, że może w sposób albo bezmyślny, albo cyniczny, a na pewno kompletnie nieodpowiedzialny. Trzecia część omawia wypadek śmiertelny w linii automatycznej, do którego prawdopodobnie by nie doszło, gdyby projektanci i użytkownicy stosowali nie tylko wymagania norm, ale także zasady dobrych, sprawdzonych praktyk opartych na ocenie ryzyka, ponieważ normy nie są w stanie pokryć olbrzymiej różnorodności procesów zautomatyzowanych. Takie podejście z dobrym skutkiem jest stosowane w przemyśle w krajach związanych z amerykańską kulturą techniczną.

Klin

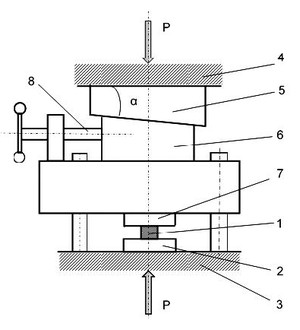

il. 1. Przyrząd do kucia matrycowego (rysunek znacznie uproszczony).

1. Opis zdarzenia. Na il. 1 pokazano w dużym uproszczeniu przyrząd przeznaczony do wykonywania odkuwek matrycowych. Przyrząd był zainstalowany na prasie korbowej. Materiał wyjściowy (tzw. wstępniak) 1, umieszczano w matrycy dolnej 2 zamocowanej do stołu 3 prasy. Odkształcenie wstępniaka następowało dzięki przesunięciu do dołu suwaka 4 wraz z klinami 5 i 6 oraz matrycą górną 7. Klin stały 5 zamocowany był do suwaka prasy. Jego położenie mogło być zmieniane za pomocą śruby 8, dzięki czemu, według założeń, można było uzyskać wymaganą wysokość odkuwki. Kąt rozwarcia klinów α wynosił 5°. Konstruktor przyrządu uznał, że klin ruchomy o takim kącie zbieżności będzie samohamowny i nie wysunie się na skutek działania siły kucia P.

Położenie klina ruchomego 6 zmieniano stosunkowo często, gdyż często wymieniano przyrządy, z których każdy przeznaczony był do wykonywania odkuwek, geometrycznie podobnych, lecz różniących się wysokością. Niekiedy zmiana położenia klina bywała trudna, gdyż kliny mocno przywierały do siebie (na warsztacie mówiono, że się "zapiekały"). W takich sytuacjach demontowano klin ruchomy, powierzchnie ślizgowe smarowano i po tych czynnościach zespół klinów ponownie montowano.

W krytycznym dniu demontaż klina ruchomego był szczególnie trudny; kliny były "zapieczone". Aby zapobiec "zapiekaniu", kliny zostały obficie posmarowane. Następnie w przyrządzie umieszczono wstępniak i uruchomiono prasę. Okazało się, że odległość pomiędzy matrycami, mimo wciśnięcia klina, jest zbyt duża. Wymaganej wysokości odkuwki nie uzyskano i dlatego pod klin nieruchomy podłożono płytę, która służyła jako podkładka (na il. 1 nie jest pokazana). Niestety pełniono błąd polegający na zastosowaniu podkładki o zbyt dużej grubości i niewycofaniu klina do pozycji wyjściowej. Wywołało to nieoczekiwany skutek: doszło do twardego uderzenia stempla w matrycę i klin został wyrzucony z przyrządu w pustym gnieździe matrycy, gdzie nie było odkuwki, która przejęłaby energię. Energia wyrzucanego klina ruchomego była na tyle duża, że nastąpiło zerwanie śrub mocujących nakrętkę śruby 8 (il. 1) oraz zerwanie osłony przestrzeni narzędziowej prasy. Osłona, klin ruchomy i związane z nim części uderzyły operatora prasy powodując jego śmierć.

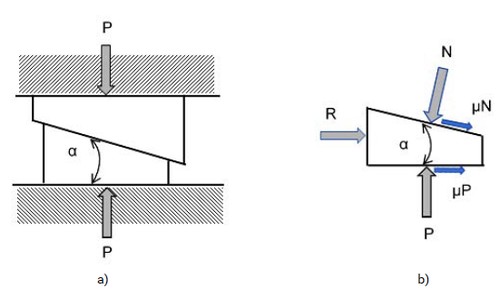

2. Dyskusja. Siły działające na klin ruchomy pokazano na il. 2. Z równania równowagi statycznej klina można określić warunek jego samohamowności. Ma on postać: tga < 2μ, gdzie symbol μ oznacza współczynnik tarcia. Dla kąta rozwarcia klina α = 5° współczynnik tarcia, który powoduje samohamowność powinien spełniać zależność: μ > tg5° / 2 ≈ 0,0874 / 2 ≈ 0,044.

il. 2. Zespół klinów (a) i siły działające na klin ruchomy (b).

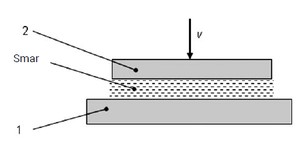

Jeżeli więc współczynnik tarcia jest większy od 0,044, to siła P działająca na zespół klinów nie powoduje samoczynnego wysunięcia klina ruchomego. Na takie zachowanie się klina liczył konstruktor przyrządu. Jednak nałożenie smaru na wszystkie powierzchnie klinów spowodowało, że współczynnik tarcia zmniejszył się do wartości mniejszej od 0,044, gdyż na powierzchniach klina ruchomego powstały warunki tarcia hydrodynamicznego, podobnie jak w sytuacji pokazanej na il. 3. Jeżeli płyta 2 zbliża się do płyty 1, to znajdujący się pomiędzy nimi smar jest wyciskany, a ewentualne wzajemne poziome przesunięcie płyt, nawet obciążonych znaczną siłą pionową, jest bardzo łatwe. Współczynnik tarcia ulega radykalnemu zmniejszeniu, co w opisywanym przypadku spowodowało wyrzucenie klina ruchomego z przyrządu.

il. 3. Wyciskanie smaru spomiędzy dwóch zbliżających się do siebie płyt.

Należy podkreślić, że omawiane zdarzenie było spowodowane nałożeniem się błędów konstrukcyjnych przyrządu i eksploatacyjnych zarówno przyrządu, jak i prasy kuźniczej. Jeśli idzie o przyrząd, można wymienić dwa czynniki. Pierwszym był błąd polegający na podłożeniu pod klin nieruchomy podkładki o zbyt dużej grubości, drugim - obfite posmarowanie powierzchni klina ruchomego. Błąd grubości podkładki spowodował zetknięcie się matryc, a jednocześnie mechanizm korbowy dążył do wymuszenia dalszego ich zbliżania, co nie było możliwe. Prasa odkształcała się sprężyście powodując wzrost siły R (il. 2b), a klin ruchomy nie był samohamowny. Siła R wzrosła do wartości, która spowodowała zerwanie śrub mocujących nakrętkę śruby 8 (il. 1). Spowodowało to gwałtowne wyzwolenie się energii potencjalnej odkształceń sprężystych zmagazynowanej w elementach prasy ("odsprężynowanie"), która to energia zamieniła się w energię kinetyczną wyrzucanych części.

Gdyby wystąpił tylko błąd wysokości podkładki, a klin byłby samohamowny, to prasa uległaby awarii - jakiś jej element uległby uszkodzeniu, lecz do wypadku by nie doszło. Z kolei, gdyby podkładka miała właściwą grubość, a tylko klin byłby obficie posmarowany, to proces kucia przebiegłby prawidłowo, gdyż znaczna wytrzymałość śrub mocujących nakrętkę śruby 8 uniemożliwiłyby wysunięcie się klina ruchomego. Jednoczesna niesamohamowność klina ruchomego i obfite jego posmarowanie spowodowały tragiczny wypadek.

Tragedii dopełniły błędy eksploatacyjne dotyczące zarówno przyrządu, jak i samej prasy. Na zakończenie warto zwrócić uwagę, że gdyby przyrząd na stole prasy był zorientowany tak, że przy ewentualnej awarii wyrzucane części wypadłyby do tyłu prasy, to doszłoby do strat materialnych, ale nie ludzkich. Ponadto ciśnienie w sprzęgle było znacznie wyższe od zalecanego maksymalnego ciśnienia dopuszczalnego, co uniemożliwiło poślizg tarcz powodując przeciążenie prasy.

Łożysko

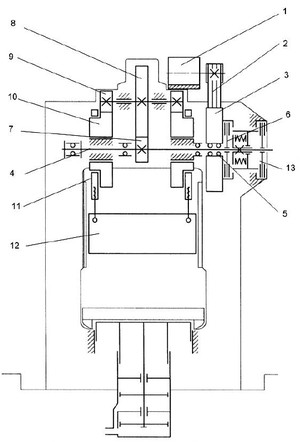

il. 4. Schemat układu napędowego prasy korbowej.

1. Opis zdarzenia. Kierownictwo jednej z tłoczni, zmieniając jej organizację, postanowiło wyremontować kilka pras. Jedną z nich byłą prasa korbowa, której schemat kinematyczny pokazano na il. 4. W prasie tej silnik elektryczny 1 przez przekładnię pasową 2 napędza koło zamachowe 3 ułożyskowane na wale 4 za pomocą łożyska tocznego 5. Włączenie sprzęgła 6 powoduje połączenie koła zamachowego z wałem 4. Wywołuje to obrót kół zębatych 7, 8, 9 oraz zębatych kół mimośrodowych 10, na których ułożyskowane są ślizgowo korbowody 11, które napędzają suwak 12.

Remont prasy powierzono wytwórcy prasy. Ten, oprócz innych czynności, wymienił łożysko 5. Po remoncie prasa przez krótki czas działała prawidłowo aż do dnia, w którym doszło do opisanego poniżej zdarzenia. Tuż przed nim prasa została zatrzymana przyciskiem "stop - awaria", gdyż układ napędowy prasy był niepokojąco głośny. Zadziałał hamulec 13, a silnik elektryczny został wyłączony. Po chwili uruchomiono silnik i wtedy, bez włączenia sprzęgła, suwak wykonał kilka niekontrolowanych skoków (ruchów w dół i do góry). Ponownie awaryjnie wyłączono prasę. Zdecydowano się zdemontować układ napędowy prasy i wtedy okazało się, że łożysko toczne 5 jest zatarte. Oględziny łożyska ujawniły, że podczas remontu, zamiast nowego, zamontowano łożysko używane, bardzo stare. Niestety producent prasy, który przeprowadził remont nie zareagował na przekazane mu informacje o awarii. Z działań prawnych, z uwagi na ich kłopotliwość (był to producent zagraniczny), zrezygnowano.

2. Dyskusja. Po ujawnieniu zatarcia się łożyska, niewłaściwe, bliskie wypadkowemu, działanie prasy stało się zrozumiałe. Łatwo zauważyć, że jeżeli łożysko 5 jest zatarte, to obrót koła zamachowego na wale 4 jest niemożliwy. W takiej sytuacji moment obrotowy przekazywany jest z koła zamachowego na wał 4 z pominięciem sprzęgła. Jest to bardzo niebezpieczne, gdyż suwak nieoczekiwanie wykonuje ruchy robocze. Tak może się zdarzyć we wszystkich prasach - rozszerzając: maszynach, w których koło zamachowe jest ułożyskowane na wale korbowym lub na wale, którego obrót powoduje przesunięcie elementu roboczego, w danym przypadku - suwaka. Z tego powodu warto, sprawdzając podczas przeglądów stan prasy, zwracać uwagę na to, czy koło zamachowe obraca się płynnie, a jego obrót nie wywołuje nadmiernego hałasu, nietypowych odgłosów lub drgań. Tu uwidacznia się niezwykle ważna rola służb utrzymania ruchu przy kontroli zdatności maszyn.

Warto zwrócić uwagę na fakt, że prasa została wyposażona w techniczne środki ochronne (kurtyny świetlne, osłony, układ sterowania) spełniające wszelkie wymagania dyrektywy maszynowej 2006/42/WE oraz norm zharmonizowanych: podstawowej PN-EN ISO 12100 oraz szczegółowej typu C PN-EN 693 dotyczącej bezpieczeństwa pras mechanicznych. Ten przypadek potwierdza prawdę wyrażoną w hierarchicznej triadzie skuteczności podejmowanych środków redukcji ryzyka. Ukazuje z całą ostrością, że techniczne środki ochronne mogą okazać się nieskuteczne i bezradne przy nieprawidłowościach i zawodności rozwiązań konstrukcyjnych.

Linia automatyczna

1. Opis zdarzenia. Linia automatyczna składała się z trzech pras, zasobnika półwyrobów wyjściowych, którymi były arkusze blach, oraz podajników, które przenosiły półwyroby z zasobnika do przestrzeni roboczej pierwszej prasy w linii oraz pomiędzy prasami. Wypadek wydarzył się na zakończenie drugiej zmiany. Zasobnik półwyrobów wyjściowych był całkowicie opróżniony, linia nie działała. Pracownik wszedł do obszaru chronionego, który obejmował prasy i zasobnik półwyrobów wyjściowych, aby oczyścić przyrząd zainstalowany na drugiej prasie. Chcąc wykonać tę czynność spowodował zadziałanie czujnika, który podczas normalnego działania linii informuje o obecności półwyrobu w przestrzeni roboczej prasy i który tę prasę uruchamia. Tak się stało, co miało tragiczny skutek. Pracownik doznał śmiertelnych obrażeń.

Trzy opisane w artykule przykłady wydarzeń wypadkowych ukazują, jak istotną rolę powinna odgrywać rzetelna, profesjonalna ocena ryzyka zarówno w procesach projektowania, jak i eksploatacji maszyn.

2. Dyskusja. Powody wypadku były co najmniej dwa. Obydwa wynikały z niewłaściwego zaprojektowania układu sterującego linią automatyczną. Pierwsze uchybienie polegało na tym, że kontrola dostępu do stref niebezpiecznych była niewystarczająca, możliwe było wejście pracownika do obszaru chronionego bez wyłączenia zasilania układu sterującego. Drugie uchybienie jest mniej oczywiste. Otóż mimo że zasobnik półwyrobów wyjściowych był wyposażony w czujnik informujący o jego opróżnieniu, to sygnał uzyskany z tego czujnika nie powodował odłączenia czujników zainstalowanych na prasach, które informowały o wprowadzeniu półwyrobów do przestrzeni roboczej pras. Należy stwierdzić, że układ sterujący linią powinien być zaprojektowany w taki sposób, aby opróżnienie zasobnika po pewnym czasie (np. po 30 sekundach) uniemożliwiało uruchomienie pras przez czujniki zainstalowane w przestrzeniach roboczych. Tak jednak nie było. Oczywiście dopuszczalny martwy czas zawieszenia sygnałów w układach sterowania powinien wynikać z charakteru procesów technologicznych w liniach w pełni zautomatyzowanych, a zwłaszcza w elastycznych liniach produkcyjnych.

Podsumowanie

Celem, którym kierowali się autorzy artykułu jest przypomnienie czytelnikom, że dość często zdarzają się sytuacje, które wydają się być niemożliwe. Jednak przy zbiegu niefortunnych okoliczności niemożliwe okazuje się realne. Dlatego oceniając działanie maszyny, urządzenia lub linii automatycznej warto przeanalizować ich działanie w warunkach nietypowych, które najczęściej powstają na skutek błędów ludzkich i to takich błędów, których prawdopodobieństwo wystąpienia wydaje się bardzo małe. Trzy przykłady wydarzeń wypadkowych ukazują, jak istotną rolę powinna odgrywać rzetelna, profesjonalna ocena ryzyka zarówno w procesach projektowania, jak i eksploatacji maszyn. Ukazują fakt typowy dla nieszczęść wypadkowych, mianowicie kumulację pojedynczych czynników o rozmaitej, czasami niewielkiej wadze nieprawidłowości, skutkującą tragicznym wydarzeniem finalnym.

Brak komentarzy

Dodaj swój komentarz

|