|

Bezpieczna współpraca pomiędzy człowiekiem i robotem, cz. 1

W artykule przedstawiono problematykę związaną z zachowaniem bezpieczeństwa podczas interakcji pomiędzy człowiekiem a robotem. Ze względu na bardzo szybki postęp techniczny w dziedzinie robotyki i coraz szerszy zakres stosowania robotów, wymagane jest nowe, szersze spojrzenie na prawa robotyki i zagadnienia bezpieczeństwa związanego z działaniem robotów.

dr inż. Adrian Kampa Politechnika Śląska Wprowadzenie

KUKA, wprowadzając na rynek robota LBR iiwa, stworzyła podwaliny nowej współpracy człowieka z robotem w erze Industry 4.0. Mowa o bezpośredniej i bezpiecznej współpracy bez zabezpieczeń ochronnych. Robot LBR iiwa, będący częścią Smart Factory, dzięki technologii wysokiej czułości potrafi uczyć się od człowieka. Dzięki połączeniu z "chmurą" może on samodzielnie sprawdzać, optymalizować i dokumentować wyniki swojej pracy. Inteligentne koboty, takie jak LBR iiwa, wprowadzają automatyzację w nowe obszary: zajmują się one załadunkiem maszyn lub systemów logistycznych, montują przekładnie itp. Rozpoznają przy tym np. tolerancje w pozycjonowaniu obrabianych przedmiotów lub rodzaj podzespołu.

W ostatnich latach nastąpił bardzo duży postęp w dziedzinie robotyki. Ogólnie jako roboty rozumie się wszelkie programowalne maszyny realizujące pewne funkcje człowieka, np. funkcje manipulacyjne, lokomocyjne, poznawcze i inne. Spośród wielu różnych rodzajów robotów, dotychczas najszersze zastosowanie znalazły roboty przemysłowe o budowie zbliżonej do ludzkiego ramienia. Obecnie ponad milion robotów przemysłowych pracuje w fabrykach na całym świecie, zastępując ludzi podczas wykonywania prac uciążliwych, monotonnych, w warunkach szkodliwych dla zdrowia (np. obsługa maszyn, paletyzacja, spawanie, zgrzewanie). Zastosowanie robotów ma wiele zalet. Pozwala na znaczne zwiększenie wydajności produkcji, wynikające z faktu, że roboty się nie męczą, a jeden robot może zastąpić kilku pracowników.

Jednakże, ze względu na specyfikę działania robotów, związaną z dużym zasięgiem ramienia i wysoką prędkością ruchu, pojawia się ryzyko wypadków z udziałem tych maszyn. W początkowym okresie rozwoju robotyki nie zdawano sobie sprawy ze skali zagrożeń, co doprowadziło do szeregu wypadków przy pracy, w tym także wypadków śmiertelnych [8]. Dlatego opracowano szczegółowe wymagania bezpieczeństwa dla robotów przemysłowych, które wynikają m.in. z dyrektywy maszynowej i zostały zebrane w normach [18, 19], a także przedstawione szerzej w publikacjach [6, 12].

Ponieważ roboty przemysłowe jedynie ślepo powtarzają zaprogramowane czynności, to główne zalecenia bezpieczeństwa sprowadzają się do ograniczenia ryzyka kontaktu pomiędzy robotem a człowiekiem. W tym celu stosuje się odpowiednie rozwiązania w konstrukcji i sterowaniu robota (m.in układy zatrzymania awaryjnego), ochronne środki techniczne na stanowisku (np. bariery, ogrodzenia, kurtyny świetlne i in.) lub w zakresie programowania (np. ograniczenie zakresu ruchu robota). Istotną rolę odgrywają również szkolenia pracowników w zakresie bezpiecznej obsługi robotów.

W związku z tymi zaleceniami wdrożenie robotów przemysłowych jest procesem dość długotrwałym i kosztownym. Wymaga każdorazowo przeprowadzenia szczegółowej analizy ryzyka dla całego stanowiska zrobotyzowanego [4]. Nieodzowne jest także dostosowanie procesów mikrologistycznych przedsiębiorstwa do specyfiki procesów zrobotyzowanych oraz wygrodzenie całego stanowiska w celu ograniczenia dostępu dla osób niepowołanych.

Ze względu na wysokie koszty inwestycji w robotyzację, większość robotów przemysłowych wykorzystywanych jest w dużych przedsiębiorstwach, np. w przemyśle motoryzacyjnym. Pozostaje w dalszym ciągu duża pula procesów przemysłowych, w szczególności w małych i średnich przedsiębiorstwach, dla których istnieją wskazania do robotyzacji ze względu na uciążliwe warunki pracy, ale zastosowanie typowych robotów przemysłowych jest nieopłacalne ze względów organizacyjnych i ekonomicznych.

Dlatego też w ostatnich latach pojawiły się nowe rozwiązania: nieduże i lekkie roboty współpracujące (collaborative robot, cobot) [6, 15], przeznaczone do pracy w bezpośredniej bliskości człowieka, bez potrzeby stosowania barier ochronnych (w wypadku utraty kontroli nad robotem, bariery ochronne blokują drogę ucieczki i pojawia się zagrożenie przygwożdżeniem operatora do ogrodzenia).

Takie rozwiązanie charakteryzuję się co prawda niższą (bezpieczną) prędkością ruchu ramienia robota i obniżoną wydajnością pracy robota w porównaniu do tradycyjnych rozwiązań, ale pozwala na szybsze wdrożenie robota do pracy oraz lepsze wykorzystanie powierzchni stanowiska, a także umożliwia uzyskanie efektu synergii dzięki współpracy człowieka i robota.

Oprócz obszaru robotyki przemysłowej rozwijane są także roboty społeczne, usługowe oraz rehabilitacyjne przeznaczone do opieki osobistej i wspomagania różnych czynności człowieka. Znajdują one zastosowanie szczególnie w opiece nad osobami starszymi, chorymi i niepełnosprawnymi. W takich przypadkach występuje bezpośrednia interakcja pomiędzy robotem a ciałem człowieka i zagadnienia bezpieczeństwa nabierają szczególnego znaczenia [11].

Ocena ryzyka

Zgodnie z dyrektywą maszynową robot, tak jak inne maszyny, musi być zaprojektowany i wykonany w taki sposób, aby nadawał się do wykonywania swojej funkcji oraz mógł być obsługiwany, regulowany i konserwowany bez narażenia osób na ryzyko w trakcie wykonywania tych czynności w przewidzianych warunkach, ale także z uwzględnieniem możliwego do przewidzenia niewłaściwego użycia. W tym celu należy przeprowadzić ocenę ryzyka już na etapie projektowania maszyny.

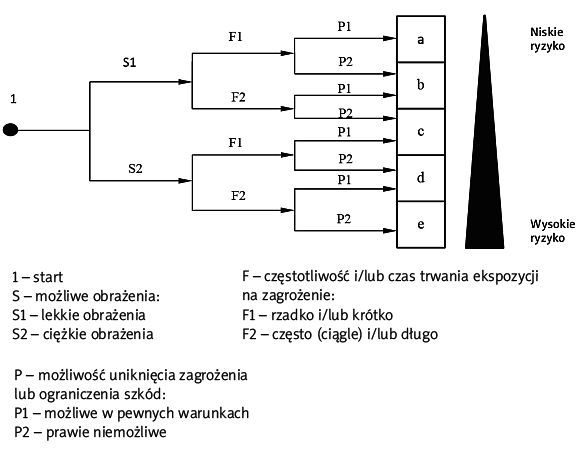

Do oceny ryzyka można zastosować dowolną metodę spośród najczęściej stosowanych metod oceny ryzyka zawodowego, tj. Risk Score, metodę według Polskiej Normy 18002:2011, PHA (Preliminary Hazard Analysis), pięć kroków (five steps), graf ryzyka i inne.

Ponieważ bezpieczna współpraca człowieka z maszyną związana jest tak z niezawodnością, jak i awariami, których skutkiem może być poważne uszkodzenie ciała lub śmierć, opracowano także normy dotyczące bezpieczeństwa maszyn, które podają metody określania ryzyka przy uwzględnieniu niezawodności elementów maszyny i systemów bezpieczeństwa.

W przypadku projektowania prostych systemów bezpieczeństwa zbudowanych z elementów elektrycznych, mechanicznych, hydraulicznych, pneumatycznych lub ich kombinacji zalecane jest wykorzystanie normy PN-EN 13849:2016 [16]. W tej normie podano wymagania dotyczące bezpieczeństwa i wytyczne dotyczące zasad projektowania elementów systemów sterowania, związanych z bezpieczeństwem. Norma ta wprowadza pojęcie poziomu zapewnienia bezpieczeństwa PL (Performance Level). Można go zdefiniować jako zdolność części związanych z bezpieczeństwem do wykonania funkcji bezpieczeństwa pod przewidywalnymi warunkami, które zaleca się wziąć pod uwagę w celu wypełnienia oczekiwanej minimalizacji ryzyka [8].

Schemat określania ryzyka wg normy 13849 i wyznaczanie wymaganego poziomu zapewnienia bezpieczeństwa PLr przedstawiono na ryc. 1.

Ryc. 1. Graf wyznaczania wymaganego poziomu bezpieczeństwa PLr (required Performance Level) wg normy 13849 [7]

Natomiast w przypadku stosowania elektronicznych programowalnych systemów sterowania związanych z bezpieczeństwem zaleca się korzystanie z normy PN-EN 62061 [17], która wprowadza poziom nienaruszalności bezpieczeństwa (SIL - Safety Integrity Level) związany z prawdopodobieństwem wystąpienia niebezpiecznego uszkodzenia, mającego wpływ na utratę funkcji bezpieczeństwa. SIL jest definiowany intensywnością uszkodzeń niebezpiecznych na godzinę.

W przypadku systemów zrobotyzowanych głównymi funkcjami bezpieczeństwa są [12, 18, 19]:

wszystkie funkcje związane z realizacją ruchu robota, w tym bezpieczne zatrzymanie i stop awaryjny, wszystkie funkcje związane z realizacją ruchu robota, w tym bezpieczne zatrzymanie i stop awaryjny,

funkcje zakazu dostępu do obszaru pracy robota, funkcje zakazu dostępu do obszaru pracy robota,

wykrywanie człowieka w strefie niebezpiecznej, wykrywanie człowieka w strefie niebezpiecznej,

odróżnianie człowieka od materiału (muting), odróżnianie człowieka od materiału (muting),

zabezpieczenie przed nieoczekiwanym uruchomieniem, zabezpieczenie przed nieoczekiwanym uruchomieniem,

monitoring systemów związanych z bezpieczeństwem (np. bezpieczna prędkość do 250 mm/s, ograniczenie mocy napędów do 80 W i 150 N siły na ramieniu robota). monitoring systemów związanych z bezpieczeństwem (np. bezpieczna prędkość do 250 mm/s, ograniczenie mocy napędów do 80 W i 150 N siły na ramieniu robota).

Robot Fanuc CR-35iA zbudowano na bazie typowego robota przemysłowego, ale został on wyposażony w elastyczną powłokę ochronną w kolorze zielonym z funkcją "Contact Stop", która sprawia, że w momencie, kiedy robot dotknie człowieka podczas pracy, następuje natychmiastowe zatrzymanie. Charakteryzuje się on jak na razie największym udźwigiem wśród analizowanej grupy robotów kooperujących, który wynosi 35 kg. Zaprezentowana przez firmę aplikacja robota pozwala na montaż koła zapasowego w bagażniku samochodu.

W związku z wysokim ryzykiem występującym podczas współpracy człowieka i robota, budowa i sterowanie przemysłowych robotów współpracujących musi zapewnić co najmniej poziom bezpieczeństwa PLr = d (lub SIL 2), co wymaga wysokiego stopnia niezawodności systemów zapewniających bezpieczeństwo robota. W takim przypadku intensywność uszkodzeń niebezpiecznych na godzinę powinna mieścić się w zakresie od 10-7 do < 10-6 uszkodzeń na godzinę dla każdej funkcji bezpieczeństwa (czyli 1 uszkodzenie na ok. 11-100 lat pracy) [16].

Współczesne roboty w porównaniu do wcześniejszych rozwiązań są coraz bardziej niezawodne. Pierwsza generacja robotów charakteryzowała się średnim czasem bezawaryjnej pracy ok. 500 godzin. Roboty kolejnej generacji miały już średni czas bezawaryjnej pracy na poziomie ok. 8000 godzin. Obecnie producenci robotów deklarują średni czas bezawaryjnej pracy ok. 50-60 tys. godzin lub 20 ÷ 100 milionów cykli pracy lekkiej albo 5 ÷ 40 milionów cykli pracy ciężkiej [6].

Szczegółowy przykład obliczenia parametrów niezawodnościowych robota przedstawiono w publikacji [13]. Przedstawiona analiza wykazuje możliwość osiągnięcia poziomu SIL 3 (od 10-8 do 10-7 uszkodzeń na godzinę), wystarczająco wysokiego do zastosowań związanych z robotami usługowymi i współpracującymi.

Z kolei niektórzy autorzy wskazują, że ze względu na złożoność procesów współpracy pomiędzy człowiekiem i robotem potrzebne są bardziej zaawansowane metody oceny ryzyka i proponują zmodyfikowaną metodę HAZOP-UML [5], a także wskazują na potrzebę zmian paradygmatu i określenie nowych praw robotyki oraz zasad bezpieczeństwa [12].

Wyznaczanie wymaganego poziomu bezpieczeństwa PLr wg PN-ISO 13849

W przypadku robotów współpracujących z ludźmi na stanowisku pracy, musimy wziąć pod uwagę następujące parametry (ryc. 1):

możliwe ciężkie obrażenia, urazy kończyn, głowy, oczu - S2, możliwe ciężkie obrażenia, urazy kończyn, głowy, oczu - S2,

ekspozycja na zagrożenie - często i długo - F2, ekspozycja na zagrożenie - często i długo - F2,

możliwość uniknięcia zagrożenia lub ograniczenia szkody w pewnych warunkach - P1, możliwość uniknięcia zagrożenia lub ograniczenia szkody w pewnych warunkach - P1,

Kombinacja tych parametrów daje w rezultacie wymagany poziom bezpieczeństwa PLr = d, (który odpowiada poziomowi SIL 2).

Podobnie będzie w przypadku tradycyjnych robotów przemysłowych, które pracują najczęściej w trybie automatycznym bez udziału człowieka i w takim przypadku można wziąć pod uwagę parametry S2, F1, P2, co również daje PLr = d.

Natomiast w przypadku robotów usługowych, do opieki osobistej (np. nad osobami niepełnosprawnymi), należy wziąć pod uwagę parametry S2, F2, P2, które dają w rezultacie wymagany poziom bezpieczeństwa PLr = e (SIL 3) i wymagają najwyższego stopnia niezawodności systemów zapewniających bezpieczeństwo robota.

Możliwość uniknięcia zagrożenia lub ograniczenia szkód jest osiągalna w pewnych warunkach, ale wymaga to zastosowania robotów o lekkiej konstrukcji (ograniczona masa i moc napędów), zaawansowanych systemów sterowania oraz czujników umożliwiających rozpoznawanie otoczenia i wykrywanie obecności człowieka w strefie roboczej, a także systemów detekcji kolizji ramienia robota z człowiekiem i zatrzymania awaryjnego.

Spis literatury zostanie zamieszczony w drugiej części artykułu.

Brak komentarzy

Dodaj swój komentarz

|